◆熱工学研究室 石丸 和博 教授

機械工学における熱・流体工学を基礎に、化学反応や電荷移動を伴う熱科学現象について分子レベルで解明し、新材料の創製や環境・エネルギー問題解決に応用する研究を進めています。

具体例としては

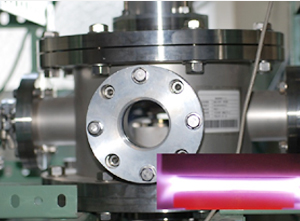

「光触媒粒子充填層・流動層を用いた誘電体バリア放電によるオゾン生成」

これは、強力な酸化・殺菌作用を有する有用な物質であるオゾンを、酸化チタンの光触媒反応または流動層の混合作用を利用することによって、誘電体バリア放電による一般的なオゾン生成の効率を向上させようというものです。

「熱的非平衡状態下におけるRF放電プラズマによる高機能炭素材料の化学気相合成」

これは、ヘリウムや窒素を混合させることで、比較的高い圧力下で均一なRF放電プラズマを発生させ、このプラズマ化学反応によって高機能炭素材料(ファイバー状炭素等)の合成を効率的に行おうというものです。

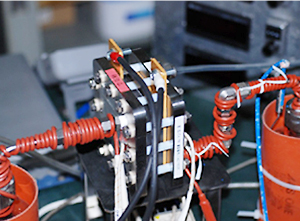

「固体高分子形燃料電池(PEFC)の運転コスト低減のための燃料供給法」

これは、通常燃料電池の燃料として用いられる純水素に不純物が加わった状態でも問題なく稼働させるための燃料の供給法について検討しようというものです。

その他、プラズマ、燃料電池に関わる研究を進めています。

光触媒粒子充填型オゾン生成器と内部の放電プラズマ状態

非平衡RF放電プラズマCVD装置と内部の放電プラズマ状態

単セル型PEFCによる燃料電池評価システム

◆数理設計工学研究室 片峯 英次 教授

弾性体、伝熱場あるいは流れ場などの領域形状を設計対象にした設計技術は設計現場における重要課題の一つです。

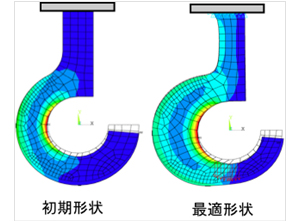

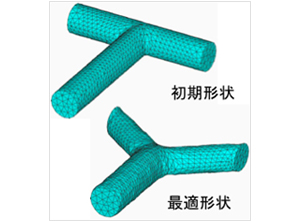

数理設計工学研究室では、軽量化、強度・剛性最大化、損失エネルギー最小化などの性能改善を目的とした形状設計に対して、最適化数理とCAE技術に基づく実用的な形状最適化の数値解析法を提案しています。図は解析例の一例を示し、左上図は剛性最大化を目的としたフック部材の形状最適化、左下図は手前から粘性流体が流入し、左右から流出する分岐流路の解析結果です。

また最近では、伝熱と弾性を連成した熱弾性場、流れと熱伝達を連成した熱対流場などの複雑な連成場の形状最適化にも取り組んでいます。

剛性最大化を目的としたフック

エネルギー損失最小化を目的とした分岐流路

◆計測・制御研究室 山田 実 教授

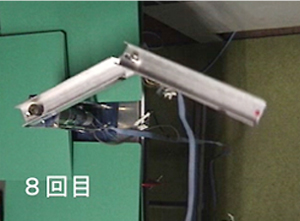

(1)繰り返し制御

2次元制御理論に基づく繰り返し制御を実際の制御系に適用しています。繰り返しごとに目標軌道が変化しても追従できる繰り返し制御理論も用いています。

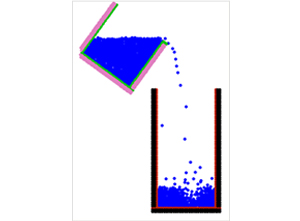

(2)MPS法による流体挙動解析

粒子法のひとつであるMPS法の応用して取鍋からの溶湯流出解析をしています。流体の流れ、伝熱、凝固を同時に解析します。MPS法では自由表面・飛散・表面張力の扱いができます。

(3)MATLABによるロボット解析

MATLABの数式処理機能を用いて、ロボットの設計・解析ができるソフトを開発しています。動力学方程式・運動学方程式などの導出ができます。また、パラメータを含んだままの式を導出可能です。

繰り返し制御

取鍋からの流動解析

◆環境生産システム工学研究室 宮藤 義孝 教授

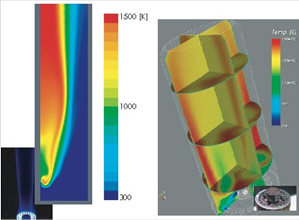

◆熱流体工学研究室 山本 高久 准教授

これまで当研究室では、ガスタービン燃焼器など、化学反応が大きく寄与する流れ場のCFD

(数値流体力学)解析を行ってきました。右図は浮き上がり現象を伴う水素乱流噴流火炎の

数値解析例ならびに燃料改質器の数値解析例です。これら解析では、乱流現象が化学反応場に

与える影響を評価するため、新たに乱流場に特化した化学反応モデルを新規に導入して解析を行っております。

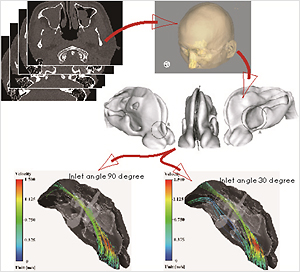

他方、これまでに培たCFD解析のノウハウを生体内の熱物質輸送現象に拡大、

適用を試みています。右図はCFD解析を用い,ネビュライザなどにより鼻腔内に

導入された薬液エアロゾルが,どのように輸送されて炎症患部に到達するのかを

定量的に評価した解析例です。このような解析では、単にCFDを行うだけではなく、

CT、 MRIなどの医療用画像から3次元幾何形状 モデルを作成・抽出する画像処理技術が必要になります。

燃焼解析例:水素噴流火炎と改質反応器

生体解析例:鼻腔内の薬液ミスト輸送特性

◆次世代エネルギー材料強度学研究室 熊田 圭悟 准教授

●研究室の特徴

当研究室は,エネルギー・環境問題解決に向けて,全固体型電気化学エネルギーデバイスの

信頼性・耐久性向上のための研究に取り組んでいます.

●研究テーマ

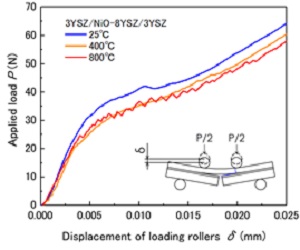

当研究室では,固体酸化物燃料電池に着目し,界面強度評価に注力しています.界面は

異種材料間の接合部であり,電気化学反応が起こる場所です.界面がはく離すると,

機能喪失してしまい発電性能が著しく低下します.これまで固体酸化物燃料電池の

界面強度評価は室温に限られていましたが,試験片形状を工夫することで室温から

高温まで評価することに成功しました(右図).

できる限り,学生に楽しく自由に取り組んでもらえる環境を整えたいと考えています.

一緒に試行錯誤して課題解決を目指しましょう.

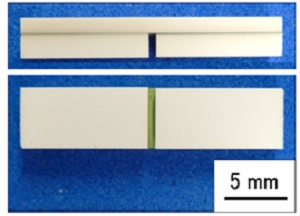

電極材料を電解質材料でサンドイッチした全セラミックス型改良4点曲げ試験片

NiO-8YSZサンドイッチ試験片の25℃,400℃,800℃における荷重-変位曲線

◆材料学研究室 島本(田中) 公美子 准教授

「使い手のニーズに合わせたオーダーメイドの材料研究」

物質を構成する118種類の元素は、我々の生活に密接に存在し、

身の回りには金属、セラミックス、ポリマーなどあらゆる材料があふれています。

これらの材料は我々の生活を支え、より豊かにするために創製され、

製品として社会に羽ばたきます。不要となった場合には5R

(Recycle, Reuse, Reduce, Refuse, Repair)され、社会を循環しています。

材料研究では、使い手のニーズに合わせたオーダーメイドの材料設計や材料加工、

材料提案により社会貢献を目指します。これまでの研究では、航空機や車両、

精密加工機等の振動下で用いられる部品のために"金属音のしない金属(高減衰能材料)"の

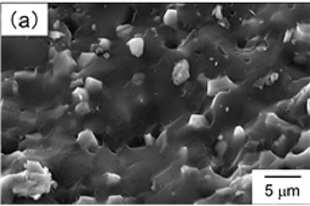

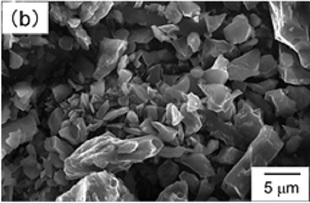

研究開発や、一般市民を守るための高硬度・高強度防弾セラミックス(下記の写真に示す)

の研究開発等を行ってきました。また使い手が安心・安全に使用できるようにさまざまな

特性評価を行います。例えば、密度、硬さ、強さ、弾性、破壊靭性、表面粗さ、

トライボロジー特性、高減衰能特性(防振/制振特性)、電子顕微鏡を用いた微視的

観察・元素分析、X線回折装置による組成分析、耐食性、疲労特性、耐衝撃性 等の

評価を選択的に実施します。また、いくら高性能・高機能な材料であっても採算に

合わなければ使用が困難となってしまいます。そのため、工学だけでなく経営学に

も触れながら、機械材料を主とする材料設計や創製、加工方法に関する研究を行っています。

理想を形にするものづくりの難易を実感しながら、自分のためだけではない、

大切な人や環境を豊かにする心優しいものづくりを心掛けています。

創製した硬質セラミックスの衝撃試験後の走査型電子顕微鏡写真 (衝撃試験片の中央部から(a)と(b)の二種類の組織が観察された

◆精密加工研究室 佐藤 敦 講師

◆流体機械設計研究室 今井 伸哉 助教

◆最適設計工学研究室 岸田 真幸 助教

近年では,製品の軽量化や安全性などが問題視されています.

それを実現するために開発者や設計者の負担が増え,膨大な知識と経験が必要になってきています.

私たちの研究室では,開発者や設計者の負担を減らすための技術開発を行っています.

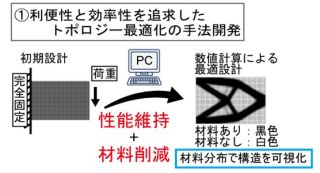

例えば,図1に示すようなトポロジー最適化を用いることで,変形量などの性能を担保しながら,極限まで材料を減らすことが可能になります.

このトポロジー最適化の技術は,計算機技術の発展と共に多くの製品に活用されている最適化手法になります.

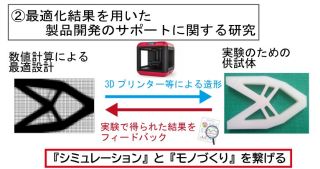

また,図2に示すように実際に作ってみて,正しい解析ができているかや製造面の問題点なども確認していけたらと思っています.

数理設計を開発し使うことで,新たなモノの創造を行うことを目的としています.

他にも,他の最適化手法やデータサイエンスなども行いたいと考えております.

高専で学んできた数学や工学を活かして研究に取り組んでもらえたらと幸いです.

可能な限り学生の意見は尊重しやりたいことのバックアップをしていきます.

同時に,産学連携や色々な勉強の機会を与えて学外の景色も見てもらえたらと思っています.

図1

図2

◆材料力学研究室 小栗 久和 嘱託教授

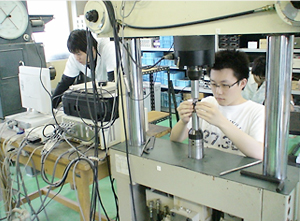

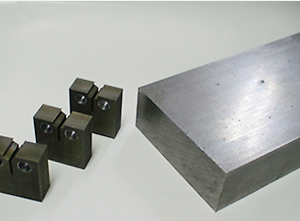

材料力学研究室では、圧延金属材料の破壊強度異方性に関する 研究を行っています。圧延という工程を経て製造される圧延金属 材料は、結晶粒や介在物が方向性のために、破壊強度が方向に よって異なる性質(異方性)を持ちます。 本研究室では、材料に溶接構造用圧延鋼材とジュラルミンを対象 として、日本機械学会規格で定められた方向の試験片を作製し、 破壊靱性試験と呼ばれる方法で破壊強度を測定しています。この 結果から、各方向の強度の比較と、その原因の究明に取り組んで います。 これまでに得られ実験結果から、同一の材料であっても、方向により 破壊強度に大きな差が生じることが分かっています。これは、材料の 加工方向を工夫することにより、破壊強度が向上することを示してい ます。

コンピュータ制御された材料試験機により、試験片に疲労き裂を導入

圧延鋼材(右側)より試験片を加工し、破壊強度異方性を評価